1. 鍛造前的準備:

- 原材料選擇:根據鍛件的要求選擇合適的材料,如多種牌號的鋼、高溫合金,以及鋁、鎂、鈦、銅等有色金屬。

- 算料與下料:精確計算所需材料量,并進行下料,以提高材料利用率和實現毛坯精化。

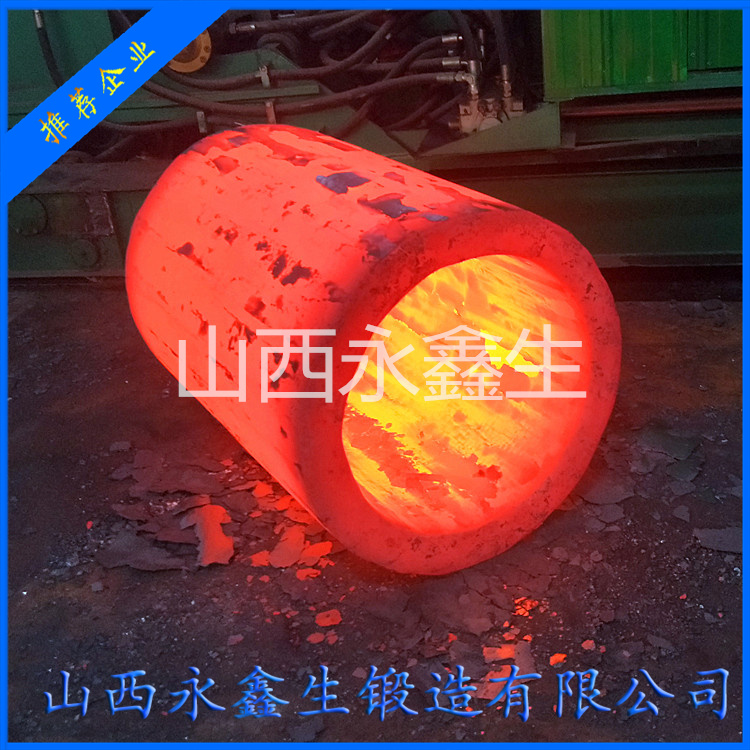

- 加熱:對原材料進行加熱,目的是降低鍛造變形力和提高金屬塑性。加熱溫度需準確控制,以避免氧化、脫碳、過熱及過燒等問題。

2. 鍛造過程:

- 鍛造變形:在外力作用下使材料產生塑性變形,形成鍛件的基本形狀。

- 模具設計:根據鍛件形狀設計相應的模具,用于在鍛造過程中控制材料的流動和形狀。

3. 鍛造后的處理:

- 冷卻:鍛造完成后,讓鍛件自然冷卻或進行控制冷卻,以消除內應力和提高材料的機械性能。

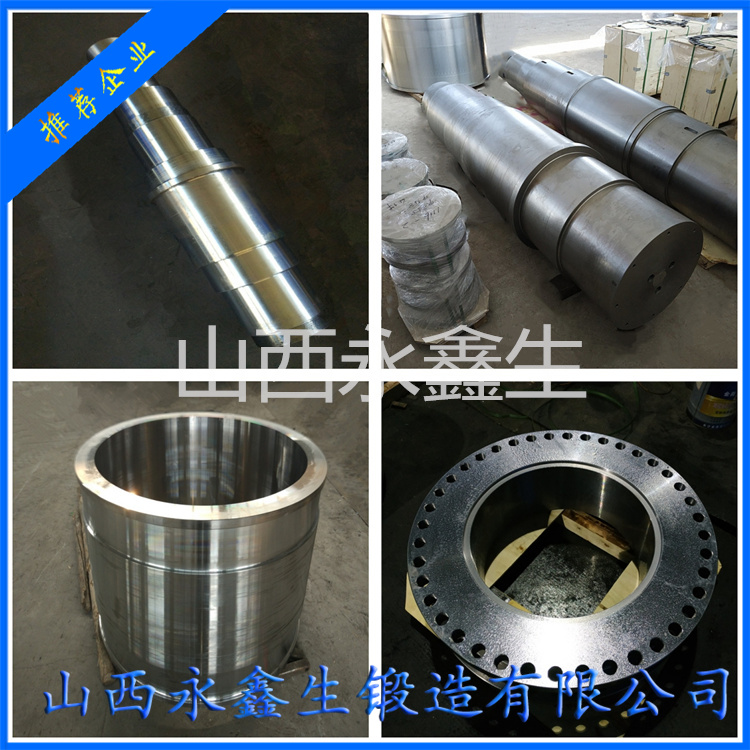

- 清理與檢查:去除鍛件表面的氧化皮、飛邊等雜質,并進行尺寸和表面質量的檢查。

4. 粗加工前的準備(可能包含在鍛造后的處理中,但為了清晰起見單獨列出):

- 潤滑處理:如果鍛造過程中未進行充分的潤滑,可在粗加工前對鍛件進行潤滑處理,以減少加工過程中的摩擦和磨損。

- 標記與定位:在鍛件上標記加工基準和定位點,以便于后續的粗加工操作。

5. 粗加工:

- 使用車削、磨削、鏜削、刨削、銑削、拉削和鉆削等加工方法,對鍛件進行初步的形狀和尺寸加工,使其符合設計要求。

以上是從毛坯到粗加工之間的大致工序流程。需要注意的是,具體的工序可能因鍛件的材料、形狀、尺寸和加工要求等因素而有所不同。因此,在實際生產過程中,需要根據具體情況進行調整和優化。