鍛件滲碳結束后,有兩種方式冷卻:一種是直接出爐淬火,這種方法在大型鍛件上采用較少。因為高溫出爐淬火變形大,開裂的危險性也大,對金相的組織和力學性能也不利,即使是在爐內降溫到淬火溫度再出爐淬火,在大型鍛件上也很少采用。另一種是降溫出爐,或出爐在保護氣氛筒內降溫,再進行半精加工或精加工,和去掉不要求滲碳的表面滲碳層,然后再加熱淬火。直接在滲碳后出爐空冷會引起表面氧化脫碳,特別是像大型鍛件,滲碳后再空氣中冷卻,脫碳就會嚴重,雖然可以在以后的磨削加工中切除脫碳層,但完全的脫碳無法去掉,將會嚴重的影響彎曲疲勞強度。

現在設計制造的大型鍛件,都具有快速降溫的功能,即在爐罐和爐壁間的加熱室內,用鼓風機通入大量的冷空氣,同時在頂部用抽氣機將熱空氣抽出。使爐膛內溫度受冷空氣冷卻和抽風機帶走熱空氣而迅速降溫。為了在降溫過程中使滲碳罐內氣氛保持為還原性,又無法在低溫下滴入滲劑和甲醇,大型鍛件在爐內降溫經常采用通入氮氣起保護作用。

將鍛件置于能不斷產生活性氮原子或離子的氣體、液體介質中,在無相變和穩定的鐵素體珠光體狀態的溫度下保溫一定時間,使氮滲入鍛件表面而形成滲氮層,這種工藝過程稱為滲氮。

鍛件的滲氮層性能具有高的表面硬度,滲氮鋼滲氮后表面硬度可達900-1200HV,所以,滲氮表面具有較高的耐磨性能。滲氮層具有較好的紅硬性。當使用溫度高于200℃時,滲碳表面的硬度和耐磨性明顯下降,而滲氮層的使用溫度高達550℃,其表面硬度和耐磨性沒有明顯變化。

滲氮層具有較高的抗膠合能力,這對于低速重載的鍛件也是很有益的一種特性。滲氮層中形成的表層最大殘余壓應力明顯高于一般滲碳層。更重要的是滲氮層降低了缺口敏感性,使缺口試樣的疲勞強度接近于光滑試樣。

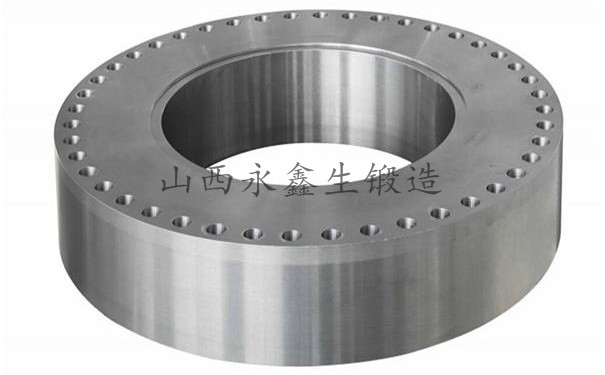

滲氮層的化合物層具有高的化學穩定性,從而具有比滲碳層更高的耐蝕性。由于滲氮層具有上述特性,加上滲氮過程環形鍛件變形比滲碳要小的多。因此,在環形鍛件上特別是一些容易變形而又不能采用磨削工藝的環形鍛件。近年來,由于滲氮工藝和滲氮鋼材的發展,環形鍛件滲氮后的承載能力越來越高,應用范圍也逐漸擴大。

但是,滲氮處理由于滲層淺,表面脆性又較高,在重載大曲率半徑的環形鍛件上無法滿足高的接觸應力,承載能力受到限制,無法替代深層滲碳。