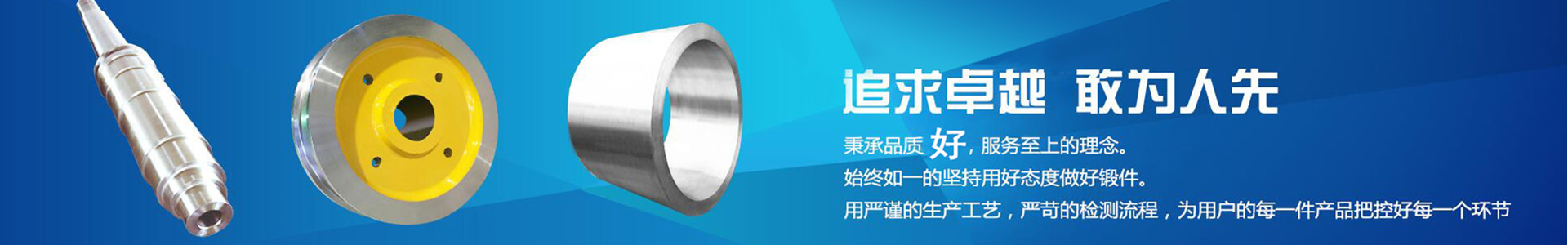

大型筒體鍛件廣泛應用于石化、核電、能源等領域,制造技術復雜,要求高精度和高性能。以下是主要制

造步驟和關鍵技術:

1. 材料選擇

材料類型:常用優質合金鋼,如20MnMo、16Mn、15CrMo等。

材料檢驗:確保化學成分、力學性能和無損檢測符合標準。

2. 鍛造工藝

下料:按尺寸要求切割坯料。

加熱:加熱至鍛造溫度(1100°C-1200°C),避免過熱或過燒。

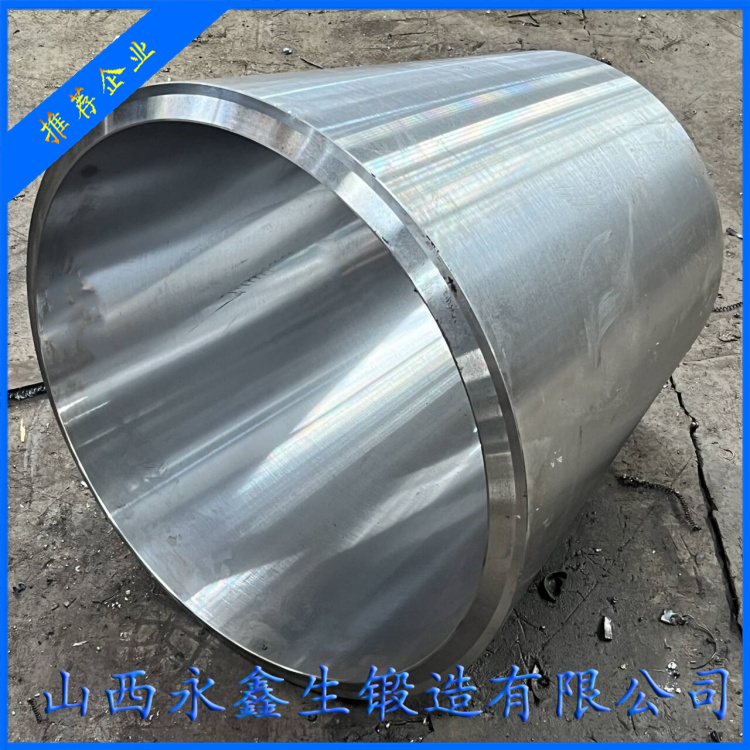

鍛造:

鐓粗:增大截面,改善內部組織。

沖孔:在坯料中心沖孔,形成初步筒體。

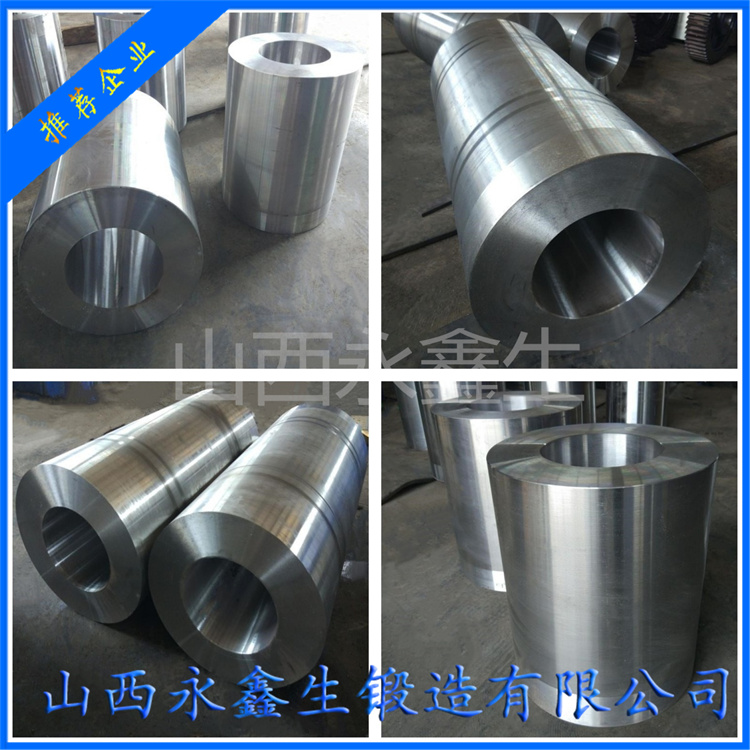

擴孔:通過馬杠擴孔或芯棒擴孔,擴大內徑,增加壁厚均勻性。

拔長:增加長度,細化晶粒。

冷卻:控制冷卻速度,防止裂紋和變形。

3. 熱處理工藝

正火:均勻組織,細化晶粒。

淬火:提高硬度和強度。

回火:消除應力,提高韌性。

4. 機械加工

粗加工:去除多余材料,接近最終尺寸。

精加工:達到圖紙要求的尺寸和表面光潔度。

磨削:進一步提高表面質量和尺寸精度。

5. 無損檢測

超聲波檢測:檢測內部缺陷。

磁粉檢測:檢測表面和近表面缺陷。

滲透檢測:檢測表面開口缺陷。

6. 尺寸和外觀檢查

尺寸精度:確保符合圖紙要求。

表面質量:檢查表面光潔度,避免裂紋、折疊等缺陷。

7. 力學性能測試

拉伸試驗:測試抗拉強度、屈服強度和延伸率。

沖擊試驗:評估沖擊韌性。

硬度測試:檢測硬度是否達標。

8. 金相分析

組織檢查:觀察組織均勻性和晶粒度。

缺陷分析:識別夾雜物、氣孔等缺陷。

9. 記錄與追溯

數據記錄:詳細記錄各環節的工藝參數和檢測結果。

可追溯性:確保每個鍛件的生產過程可追溯。

10. 人員培訓

技能培訓:定期培訓操作人員和質檢人員。

資格認證:確保關鍵崗位人員持證上崗。

11. 設備維護

定期維護:定期檢查和維護設備。

校準:定期校準檢測設備。

關鍵技術

大型鍛造設備

液壓機:提供大噸位壓力,確保充分變形。

操作機:輔助坯料翻轉和移動,提高效率。

加熱技術

均勻加熱:確保坯料均勻加熱,防止溫度梯度導致的內應力。

溫度控制:精確控制加熱溫度,避免過熱或過燒。

擴孔技術

馬杠擴孔:適用于中小型筒體。

芯棒擴孔:適用于大型筒體,確保壁厚均勻。

熱處理技術

控溫精度:精確控制熱處理溫度,確保組織均勻。

冷卻速率:控制冷卻速率,防止裂紋和變形。

無損檢測技術

超聲波檢測:檢測內部缺陷。

磁粉檢測:檢測表面和近表面缺陷。

滲透檢測:檢測表面開口缺陷。

大型筒體鍛件的制造技術復雜,需從材料選擇、鍛造、熱處理、機械加工、無損檢測、尺寸和外觀檢查、

力學性能測試、金相分析、記錄與追溯、人員培訓和設備維護等方面嚴格把控。通過先進的大型鍛造設備

、加熱技術、擴孔技術、熱處理技術和無損檢測技術,確保最終產品的高質量和高可靠性。