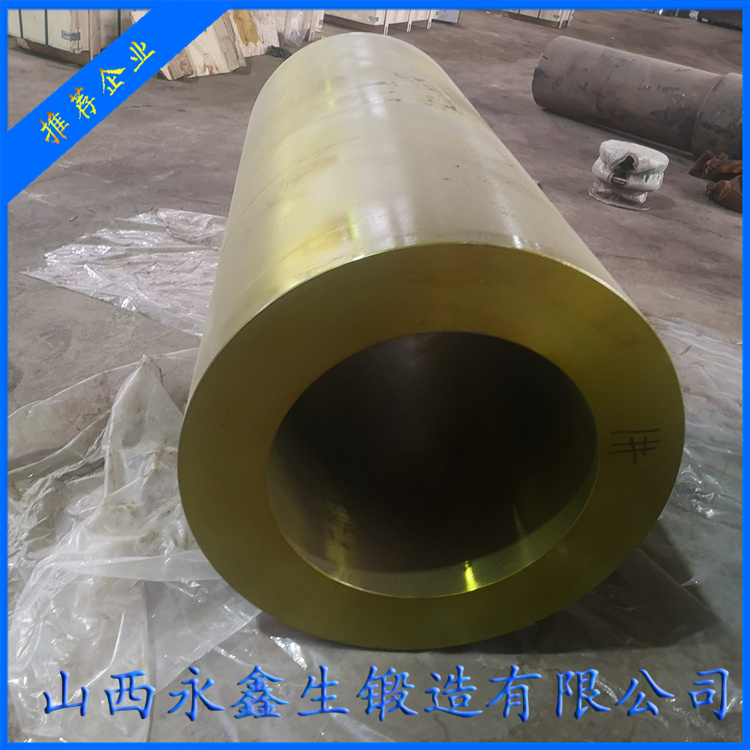

鍛造筒體鍛件是一種重要的金屬加工產品,廣泛應用于石油化工、能源、航空航天、船舶制造、機械制造

等領域。以下是關于鍛造筒體鍛件的詳細知識:

1. 材料選擇

常用材料:碳鋼、合金鋼、不銹鋼、鋁合金、鈦合金等。

選擇依據:根據應用環境(如溫度、壓力、腐蝕性)和性能要求(如強度、耐磨性、耐腐蝕性)選擇合適

的材料。

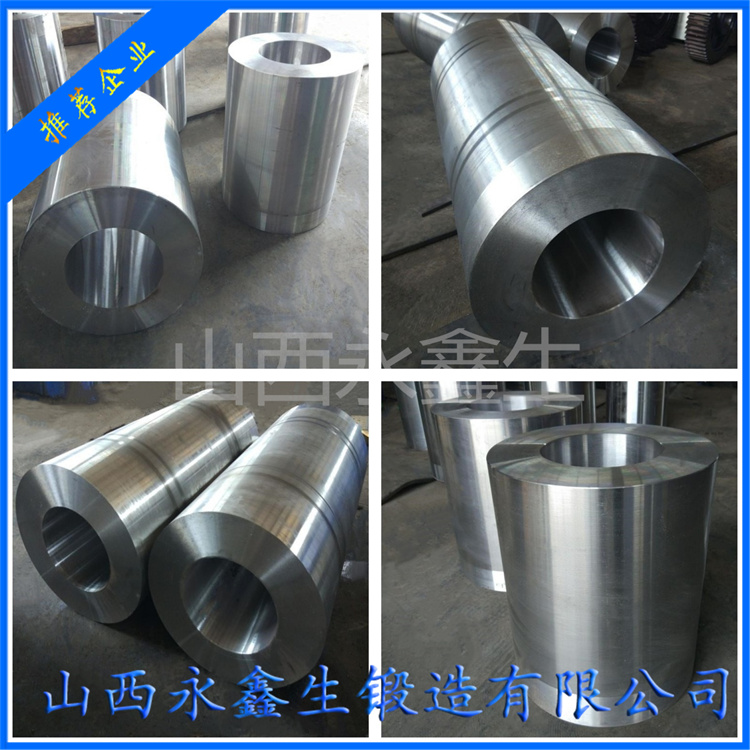

2. 鍛造工藝

工藝類型:自由鍛、模鍛、輾環等。

工藝流程:

下料:按尺寸切割原材料。

加熱:加熱至鍛造溫度(碳鋼通常為1100-1200°C)。

鍛造:通過壓力機或錘擊成型,輾環工藝用于生產筒體鍛件。

熱處理:包括退火、正火、淬火和回火,以提升性能。

機加工:進行車削、銑削等精加工。

表面處理:如噴丸、涂層,增強耐磨性和耐腐蝕性。

3. 模具設計

設計要點:模具需考慮材料流動性、冷卻收縮和脫模便利性。

模具材料:常用熱作模具鋼,如H13。

4. 質量控制

檢測項目:尺寸、表面質量、內部缺陷(如裂紋、氣孔)、機械性能(如硬度、拉伸強度)。

檢測方法:超聲波、磁粉、滲透檢測等無損檢測,以及金相分析。

5. 設備選擇

常用設備:液壓機、機械壓力機、鍛錘、輾環機等。

選擇依據:根據鍛件尺寸、形狀和生產批量選擇合適的設備。

6. 環保與安全

環保措施:減少廢氣、廢水、廢渣排放,采用節能設備。

安全措施:確保設備安全運行,提供防護裝備,定期培訓員工。

7. 應用領域

石油化工:用于高壓反應器、分離器、儲罐等。

能源:用于核電反應堆壓力容器、鍋爐汽包等。

航空航天:用于發動機殼體、燃料箱等。

船舶制造:用于船體結構、推進系統等。

機械制造:用于液壓缸、軸承殼體、齒輪箱等。

8. 發展趨勢

輕量化:采用高強度材料和優化設計。

自動化:提升生產效率和一致性。

綠色制造:推廣節能環保技術。

9. 鍛造筒體鍛件的優勢

高強度:鍛造工藝提升材料的強度和韌性。

高耐磨性:表面致密,硬度高,耐磨性能優異。

高可靠性:減少內部缺陷,確保材料均勻性和一致性。

輕量化:在保證強度的同時實現輕量化。

良好的疲勞性能:能承受反復載荷,延長使用壽命。

精確的尺寸和形狀:減少后續加工需求,提高生產效率。

優異的表面質量:減少后續表面處理需求,提升外觀質量。

高材料利用率:降低材料成本,減少浪費。

廣泛的應用范圍:滿足不同行業和應用場景的需求。

環保與節能:符合綠色制造和可持續發展要求。

鍛造筒體鍛件涉及材料選擇、鍛造工藝、模具設計、質量控制、設備選擇、環保與安全、應用領域和發展

趨勢等多個方面。其高強度、高耐磨性、高可靠性、輕量化、良好的疲勞性能、精確的尺寸和形狀、優異

的表面質量、高材料利用率、廣泛的應用范圍以及環保與節能等優勢,使其在多個領域得到廣泛應用。隨

著技術進步,輕量化、自動化和綠色制造將成為未來發展方向。