大型不銹鋼鍛件的制造技術涉及材料科學、冶金工藝和機械加工等多個領域的復雜技術,其核心在于確保

鍛件的力學性能、耐腐蝕性和尺寸精度。以下是關鍵技術和流程的詳細說明:

1. 材料選擇與準備

不銹鋼類型:根據應用環境選擇合適的不銹鋼(如奧氏體304/316、馬氏體410/431、雙相鋼2205等),需

考慮耐腐蝕性、強度及溫度適應性。

鑄錠制備:采用真空電弧重熔(VAR)或電渣重熔(ESR)技術冶煉,減少雜質(S、P)和氣體(O、H)

,提高純凈度。

坯料預處理:通過均勻化退火消除成分偏析,表面打磨去除氧化皮和缺陷。

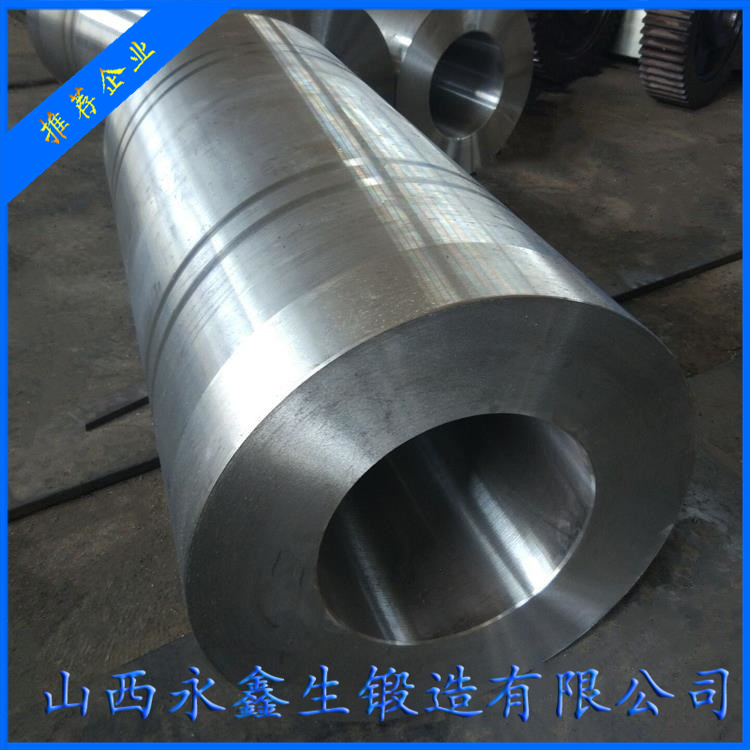

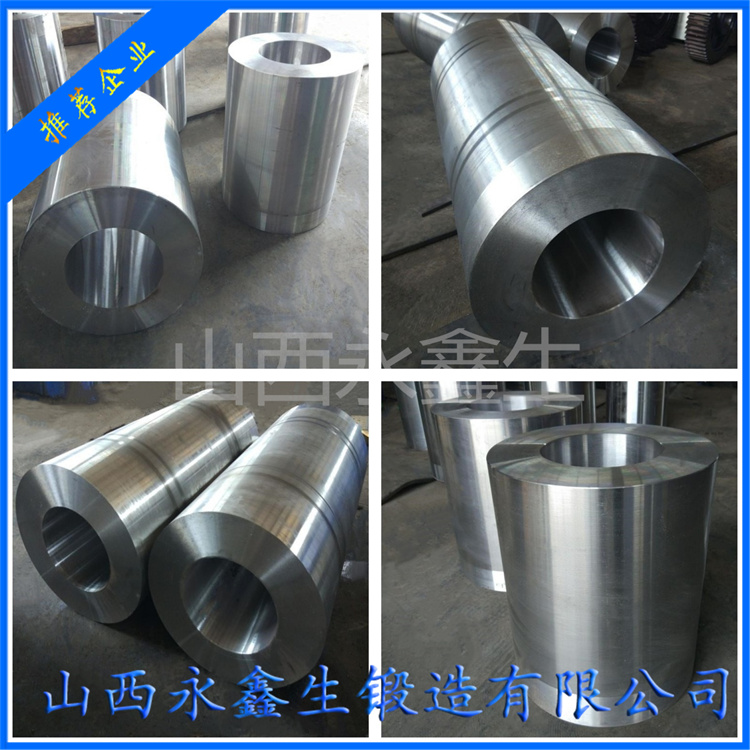

2. 鍛造工藝

加熱階段

溫度控制:奧氏體不銹鋼加熱至1100-1200°C(避免σ相析出);馬氏體鋼需精確控溫防止過熱。

保護氣氛:采用惰性氣體或還原性氣氛(如氮氣)減少表面氧化。

鍛造方法

自由鍛造:適用于單件或小批量生產,通過鐓粗、拔長、沖孔等工序成形,需多次加熱(火次)避免開裂。

模鍛:用于復雜形狀,模具需預熱至300-400°C,減少熱應力。

等溫鍛造:對難變形材料(如高溫合金),在恒定溫度下慢速成形,減少殘余應力。

關鍵參數

變形量:通常需≥50%以細化晶粒,提升力學性能。

終鍛溫度:奧氏體鋼不低于850°C,避免加工硬化導致裂紋。

3. 熱處理

固溶處理:奧氏體鋼加熱至1050-1100°C后快冷(水淬),溶解碳化物并恢復耐蝕性。

時效處理:馬氏體鋼(如17-4PH)在480-620°C時效析出強化相。

去應力退火:針對大型鍛件(如核電部件),在600-700°C緩冷消除殘余應力。

4. 機械加工與檢測

粗加工:車削或銑削去除氧化層和余量,冷卻液需含防腐成分。

精加工:數控機床保證尺寸公差(如±0.1mm),表面粗糙度Ra≤1.6μm。

無損檢測:

超聲波檢測(UT):探測內部缺陷(氣孔、夾雜)。

滲透檢測(PT)或磁粉檢測(MT):檢查表面裂紋。

射線檢測(RT):用于關鍵部位(如焊縫)。

5. 特殊技術挑戰與解決方案

變形控制:采用有限元模擬(如DEFORM)優化鍛造路徑,預測殘余應力。

耐腐蝕性保障:避免敏化區間(450-850°C)停留,或使用超低碳不銹鋼(如316L)。

大尺寸問題:分段鍛造后焊接(需焊后熱處理),或使用萬噸級液壓機(如中國二重的8萬噸模鍛壓機)。

6. 典型應用案例

核電領域:蒸汽發生器管板(SA-240 316LN),需滿足ASME III標準。

化工設備:反應器封頭(雙相鋼2507),耐氯離子腐蝕。

能源行業:燃氣輪機轉子(17-4PH),要求高強度和疲勞壽命。

7. 前沿技術發展

增材鍛造:結合3D打印預制坯,減少材料浪費。

智能化鍛造:利用IoT傳感器實時監控溫度、變形量,實現自適應工藝調整。

環保工藝:開發無酸清洗技術(如激光清洗)替代傳統酸洗。

通過以上技術流程的嚴格控制,大型不銹鋼鍛件可滿足航空航天、能源、化工等領域的高端需求。實際生

產中需根據具體材料和應用場景調整參數,并持續優化工藝以提升成品率。