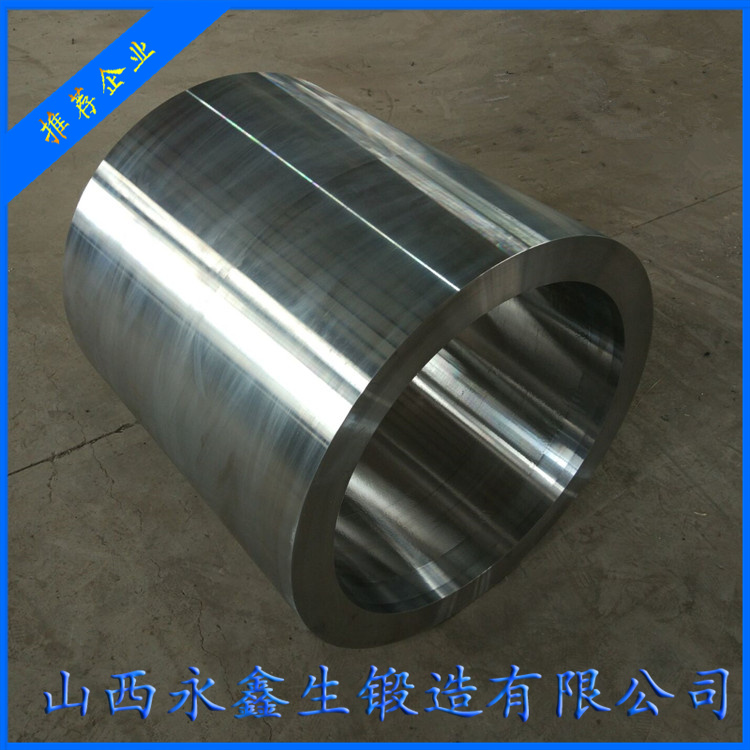

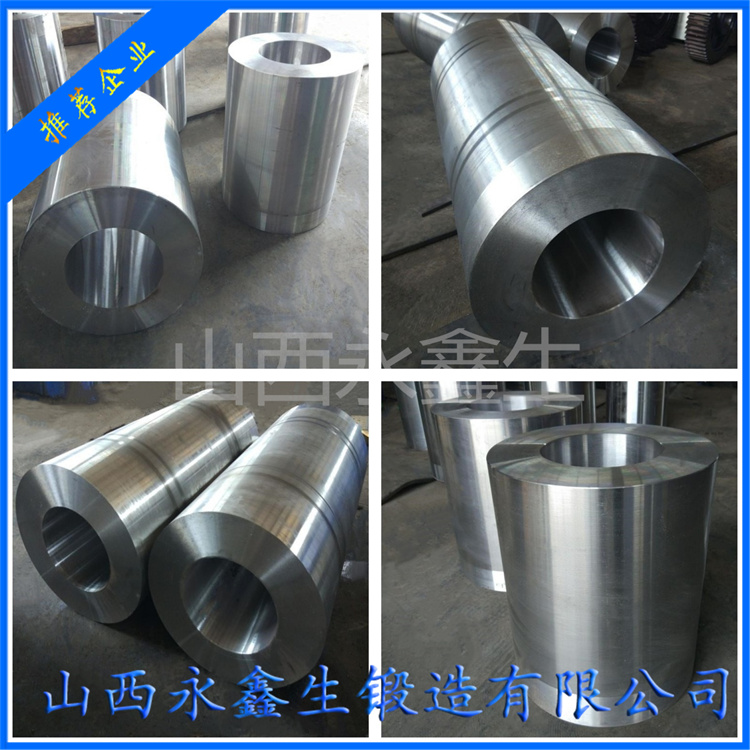

缸體鍛件(如發(fā)動機(jī)缸體、液壓缸體等)是承受高機(jī)械載荷和熱負(fù)荷的關(guān)鍵部件,其質(zhì)量過程檢測需覆蓋

材料、鍛造、熱處理及機(jī)加工全流程,確保強(qiáng)度、密封性、耐磨性和尺寸穩(wěn)定性。以下是系統(tǒng)化的檢測方

案:

1. 原材料檢測

成分與純凈度

光譜分析(OES):

重點(diǎn)控制C(0.2-0.4%)、Si、Mn、Cr(如4140鋼Cr 0.8-1.1%)等元素,避免P、S超標(biāo)(≤0.025%)。

超聲波探傷(UT):

檢測鑄錠內(nèi)部縮孔、夾雜(靈敏度Φ3mm平底孔),符合ASTM A388標(biāo)準(zhǔn)。

夾雜物評級:

金相法(ASTM E45)評估硫化物(≤B類1.5級)、氧化物(≤D類1級)。

微觀組織

低倍檢驗(yàn):

熱酸蝕(如50%鹽酸水溶液)檢測偏析、白點(diǎn)(車軸鋼需100%檢測)。

2. 鍛造過程檢測

加熱與變形控制

溫度監(jiān)控:

紅外測溫儀+爐溫均勻性測試(±15°C),避免過熱(如中碳鋼≤1250°C)或脫碳。

變形量驗(yàn)證:

激光掃描比對預(yù)制坯與終鍛件尺寸,確保變形量≥60%(細(xì)化晶粒)。

模具狀態(tài)檢查:

模具預(yù)熱溫度(200-300°C)、表面裂紋(滲透檢測PT)。

在線缺陷檢測

熱態(tài)目檢:

觀察表面折疊、裂紋(尤其棱角處),使用內(nèi)窺鏡檢測深孔區(qū)域。

過程超聲(可選):

高溫探頭(≤500°C)檢測內(nèi)部缺陷,適用于核電等高端件。

3. 熱處理后檢測

硬度與強(qiáng)度

全表面硬度圖譜:

布氏硬度(HBW 10/3000)檢測均勻性(如調(diào)質(zhì)后HB 220-280),允許偏差±15HB。

拉伸試驗(yàn)(抽樣):

屈服強(qiáng)度(≥550MPa)、延伸率(≥16%),按ASTM E8執(zhí)行。

金相組織

淬火馬氏體評級:

中碳鋼淬火后馬氏體等級≤3級(ASTM E112),避免未溶鐵素體。

晶粒度檢測:

奧氏體晶粒度5-8級(苦味酸腐蝕+圖像分析)。

殘余應(yīng)力

X射線衍射法(XRD):

關(guān)鍵區(qū)域(如缸孔壁)應(yīng)力≤20%屈服強(qiáng)度,防止機(jī)加工變形。

4. 機(jī)加工后檢測

尺寸與形位公差

三坐標(biāo)測量(CMM):

缸孔圓柱度(≤0.02mm)、主軸承座同軸度(≤Φ0.05mm)。

專用量具:

螺紋規(guī)(如缸蓋螺栓孔6H級)、氣門導(dǎo)管孔塞規(guī)。

表面完整性

粗糙度檢測:

缸筒內(nèi)壁Ra≤0.8μm(接觸式輪廓儀)。

殘余奧氏體檢測(可選):

X射線法控制A殘≤10%(防止使用中轉(zhuǎn)變?yōu)轳R氏體導(dǎo)致尺寸變化)。

5. 無損檢測(NDT)組合應(yīng)用

檢測方法 目標(biāo)缺陷 適用標(biāo)準(zhǔn) 技術(shù)要點(diǎn)

磁粉檢測(MT) 表面/近表面裂紋 ASTM E709 熒光磁粉提高靈敏度(檢出0.1mm缺陷)。

超聲波(UT) 內(nèi)部夾雜、縮孔 ASTM A388 雙晶探頭檢測近表面缺陷(≤5mm深度)。

滲透檢測(PT) 表面開口缺陷 ASTM E165 紅色染料滲透(禁止氯基溶劑以防應(yīng)力腐蝕)。

渦流(ET) 近表面裂紋、硬度異常 ASTM E309 適用于曲軸軸頸等規(guī)則曲面。

6. 功能性試驗(yàn)(抽樣)

密封性測試:

液壓試驗(yàn)(1.5倍工作壓力保壓5分鐘,無滲漏)。

疲勞試驗(yàn)(高端應(yīng)用):

模擬工況循環(huán)載荷(≥10?次),裂紋萌生壽命評估。

7. 數(shù)字化與過程控制

SPC統(tǒng)計過程控制:

關(guān)鍵參數(shù)(硬度、尺寸)的CpK≥1.33。

區(qū)塊鏈追溯:

記錄每件鍛件的檢測數(shù)據(jù)(如鍛造溫度曲線、UT報告),支持ISO 9001追溯要求。

典型缺陷與對策

折疊裂紋:優(yōu)化模具圓角半徑,控制坯料溫度均勻性。

淬火開裂:調(diào)整冷卻速率(如聚合物淬火液替代水淬),或增加去應(yīng)力退火。

尺寸超差:補(bǔ)償熱處理變形量(如缸孔預(yù)留0.1mm余量)。

通過上述全流程檢測體系,可確保缸體鍛件滿足汽車(如ISO/TS 16949)、工程機(jī)械(GB/T 37400)等

行業(yè)的嚴(yán)苛標(biāo)準(zhǔn),尤其適用于高壓、高周疲勞工況。