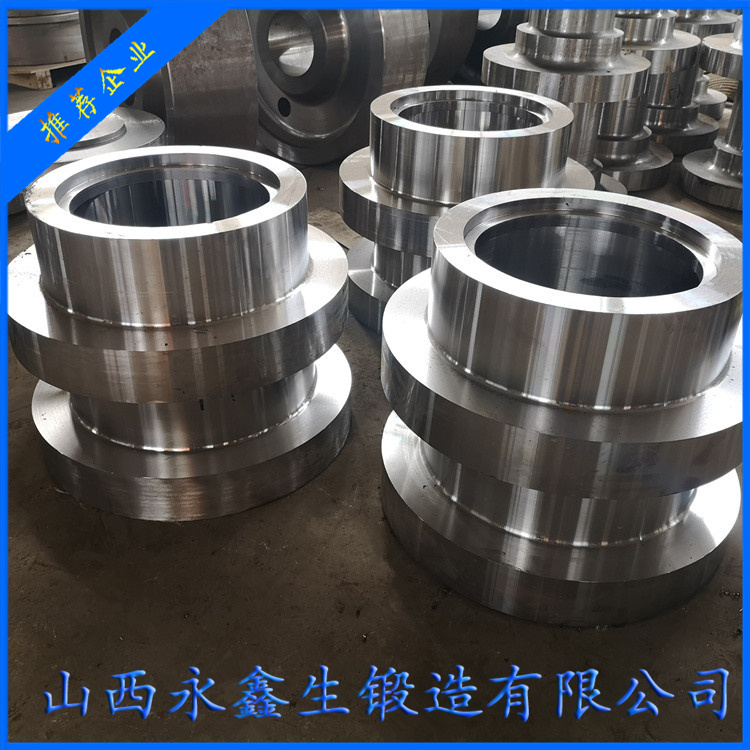

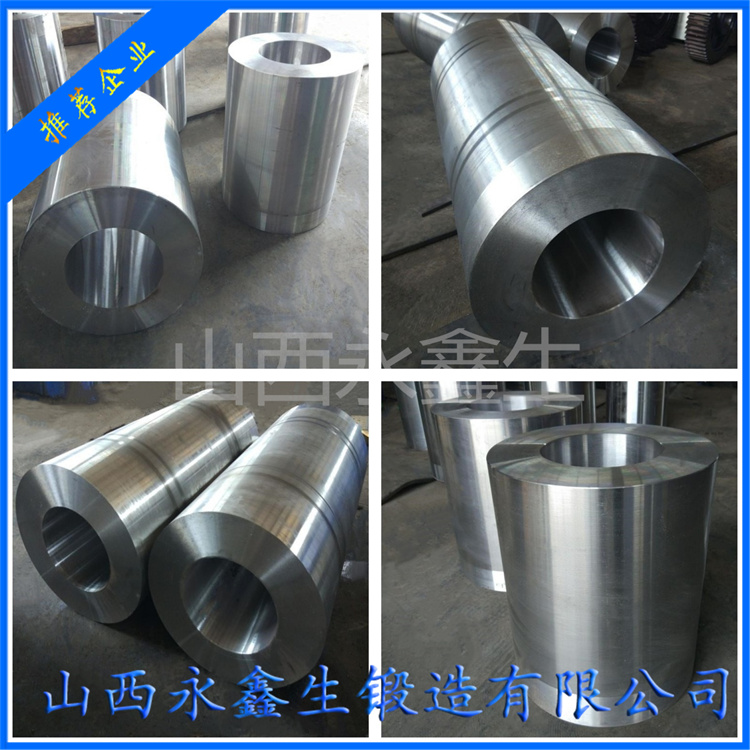

筒體鍛件作為壓力容器、反應釜等設備的核心部件,其圖紙設計需嚴格遵循行業標準并兼顧制造工藝性。

以下是關鍵設計要點總結:

一、結構設計規范

主體尺寸標注

必須標注 內徑(ID)、外徑(OD)、長度(L) 三要素

典型比例控制:

長徑比(L/ID)≤12(避免彎曲變形)

壁厚(t)≥ID/20且不小于50mm(ASME VIII Div.1要求)

端部連接設計

法蘭連接:

標注法蘭面至筒體端部距離(通常≥2倍螺栓孔徑)

法蘭過渡區需標注1:3斜面過渡(降低應力集中)

焊接坡口:

V型坡口角度60°±5°,鈍邊2-3mm

標注"焊后需消除應力熱處理(PWHT)"

加強結構

補強圈:

厚度≥1.5倍筒體壁厚

外徑≥開孔直徑的2倍(GB/T 150規定)

支撐環:

位置距端部≤1/6筒體長度

截面高度≥0.1倍筒體直徑

二、材料與工藝要求

材料選擇

工況 推薦材料 特殊要求

高溫高壓 SA-266 Gr.2 需標注"正火+回火"狀態

耐腐蝕 SA-182 F316L 酸洗鈍化處理

低溫環境 SA-350 LF2 -46℃沖擊功≥40J

鍛造比控制

軸向鍛造比≥3:1(保證縱向性能)

徑向鍛造比≥2:1(避免環向缺陷)

熱處理要求

正火溫度偏差±15℃(如SA-516 Gr.70需900±15℃)

焊后熱處理(PWHT):

保溫時間按最大厚度計算(每25mm厚度1h)

三、公差與余量

尺寸公差

直徑公差:自由鍛±1%D,模鍛±0.5%D(D>1000mm時)

直線度:≤1mm/m,全長≤0.1%L

圓度:≤0.5%公稱直徑

加工余量

內表面:5-8mm(含粗車+精車)

外表面:3-5mm(考慮UT檢測需求)

端面:2-3mm(保證焊接坡口加工)

四、檢驗要求

無損檢測

100%UT檢測(按ASME SA-388 Class 3)

所有焊縫100%RT檢測(Ⅱ級合格)

力學性能

試樣取樣位置:

縱向試樣取自壁厚1/4處

橫向試樣取自端部

硬度控制:

碳鋼HB≤200

合金鋼HB≤225

壓力試驗

水壓試驗壓力=1.25倍設計壓力

氣壓試驗壓力=1.1倍設計壓力

五、圖紙標注示例

plaintext

復制

[筒體截面圖]

┌─────────────────┐

│ OD=1200±6 ▲ │

│ t=60±1.5 │

│ ▼ │

│?─────────L=5000±10───────?│

│ [法蘭連接端] │

└─────────────────┘

技術要求:

1. 材料:SA-516 Gr.70,正火狀態;

2. 鍛造比:軸向≥3:1,徑向≥2:1;

3. 內表面機加工后Ra≤3.2μm;

4. 焊縫100%RT檢測,Ⅱ級合格;

5. 水壓試驗6.5MPa,保壓30分鐘。

六、常見設計錯誤規避

錯誤:未考慮熱脹冷縮

改正:高溫筒體鍛件(>300℃)標注"冷態裝配尺寸需補償熱膨脹量"

錯誤:開孔補強不足

改正:按"等面積補強原則"計算補強圈尺寸

錯誤:未標注檢測基準

改正:明確"以兩端車削面為基準,跳動≤0.1mm"

七、行業特殊要求

核電筒體:增加"晶粒度≥5級(ASTM E112)"要求

多層包扎筒體:標注"層間貼合率≥95%"

復合板筒體:注明"覆層厚度偏差≤10%"

通過以上設計控制,可確保筒體鍛件滿足ASME、GB/T 150等標準要求。對于超大型筒體(直徑>4m),

建議采用分段鍛造-環焊工藝,并增加"焊后整體熱處理"要求。