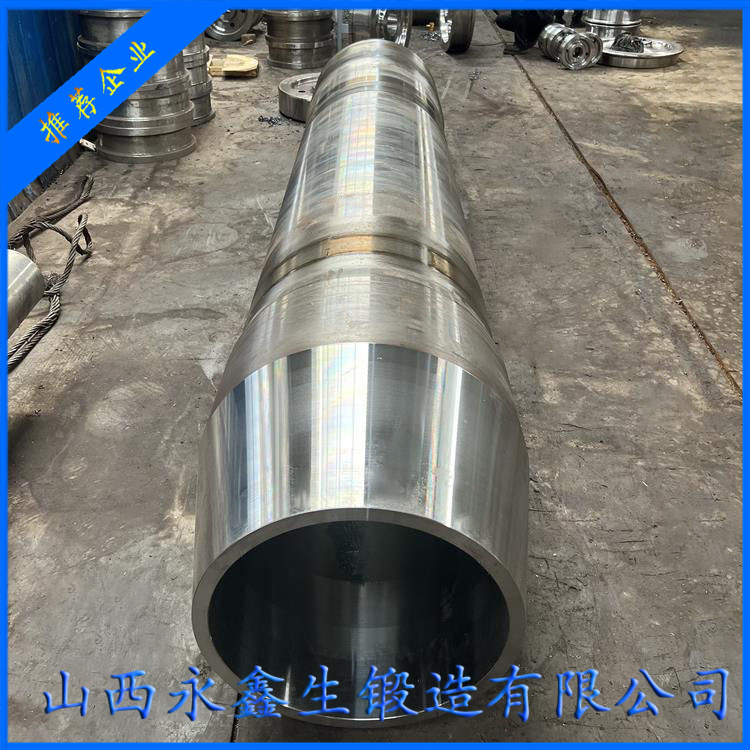

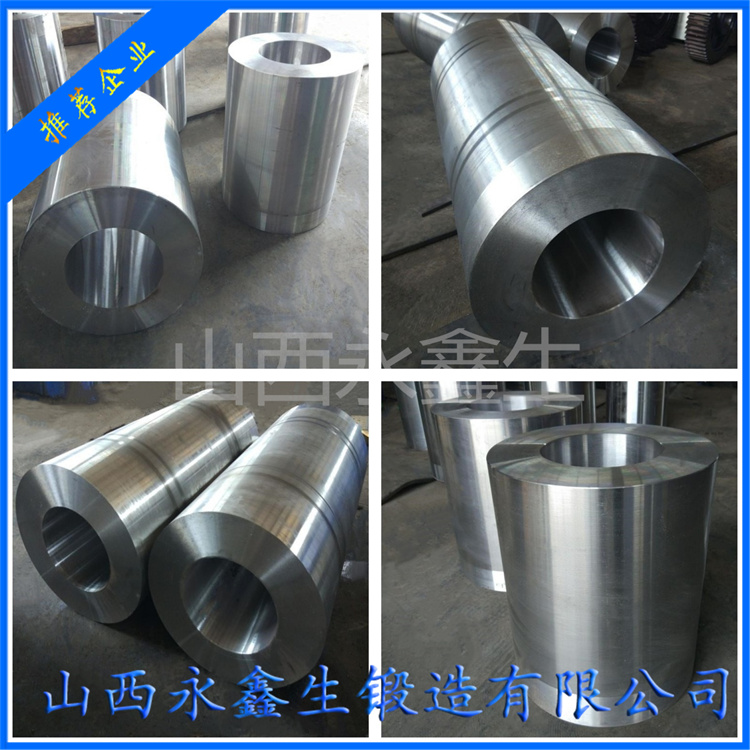

鍛造筒體鍛件(如壓力容器、反應釜殼體等)是重型裝備制造中的關鍵部件,其工藝需兼顧材料性能、幾何精度和結構完整性。以下是關鍵知識概述:

1. 筒體鍛件特點

大型環(huán)狀結構:通常需分段鍛造后焊接或整體輾環(huán)成形。

高均勻性要求:需避免壁厚不均、殘余應力集中。

嚴苛服役條件:承壓、耐腐蝕或高溫環(huán)境(如核電、化工)。

2. 材料選擇

碳鋼/低合金鋼(如SA-508 Gr.3):用于常規(guī)壓力容器,成本低、工藝成熟。

不銹鋼(如316L、雙相鋼2205):耐腐蝕環(huán)境,需控制σ相析出。

高溫合金(如Inconel 625):極端溫度/腐蝕工況。

3. 關鍵鍛件鍛造工藝

(1) 預制坯設計

鐓粗+沖孔:用于整體筒體,控制高徑比(H/D≤2.5)避免失穩(wěn)。

分段鍛造:超大型筒體采用多塊拼焊,需保證焊縫區(qū)域鍛造比≥3。

(2) 輾環(huán)成形(適用于環(huán)形筒體)

徑向軋制:控制軋制力與進給速度,避免"魚尾"缺陷。

尺寸控制:直徑公差通常±1%、圓度≤0.5%直徑。

(3) 馬杠擴孔(傳統(tǒng)工藝)

溫度梯度:保持工件溫度高于終鍛溫度50℃以上。

均勻變形:每旋轉60°鍛打一次,避免橢圓化。

4. 工藝參數(shù)核心要點

加熱規(guī)范:

碳鋼:1150–1200℃始鍛,≥850℃終鍛。

不銹鋼:1100–1180℃始鍛,奧氏體鋼終鍛≥900℃。

鍛造比:≥2.5(軸向)和≥1.5(徑向),確保組織致密。

冷卻速率:

低合金鋼:堆冷或坑冷防白點。

馬氏體不銹鋼:緩冷+及時退火。

5. 典型缺陷與對策

缺陷類型成因解決方案

壁厚不均 馬杠變形不對稱/輾環(huán)偏心 激光對中校準+實時厚度監(jiān)測

軸向裂紋 終鍛溫度過低或冷卻過快 控溫鍛造+緩冷工藝

夾雜物偏聚 鑄錠原始缺陷未鍛合 增加鍛造比+多向鍛打

橢圓度超標 輾環(huán)機軋輥壓力不均 動態(tài)調(diào)整軋制力分布

6. 模具與設備

輾環(huán)機:需具備徑向-軸向聯(lián)合軋制能力(如D53K系列)。

馬杠工具:采用熱作模具鋼(如H13)并預熱至300–400℃。

操作機:20噸以上筒體需配備翻轉機械手。

7. 熱處理關鍵

正火+回火(碳鋼/低合金鋼):細化晶粒,消除帶狀組織。

固溶處理(奧氏體不銹鋼):1050–1100℃水淬,恢復耐蝕性。

去應力退火:焊后筒體需600–650℃保溫緩冷。

8. 質量控制

超聲檢測(UT):檢測內(nèi)部夾雜、裂紋(按ASME SE-213標準)。

殘余應力測試:X射線衍射法或盲孔法,要求≤30%屈服強度。

尺寸檢測:激光掃描全周長輪廓,匹配CAD模型。

9. 應用案例

核電筒體:SA-508 Gr.3鋼,要求-40℃沖擊功≥80J。

化工反應釜:雙相鋼鍛件,需通過晶間腐蝕試驗(ASTM A923)。

鍛造優(yōu)質筒體的三大核心:

材料-工藝匹配(如不銹鋼鍛件避免σ相脆化);

變形均勻性控制(輾環(huán)參數(shù)優(yōu)化);

全流程質量追溯(從鑄錠到熱處理)。