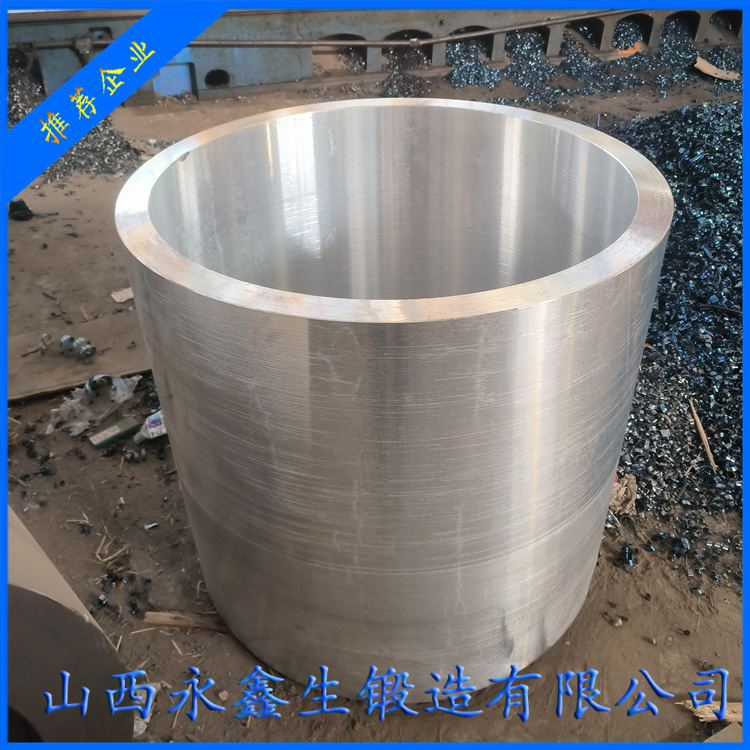

首先,我需要明確筒體鍛件的基本概念和應(yīng)用領(lǐng)域。筒體鍛件通常指用于壓力容器、反應(yīng)堆、石化設(shè)備等的圓柱形或環(huán)形鍛件,需要承受高壓、高溫或腐蝕性環(huán)境,因此對(duì)材料性能和制造工藝有很高要求。

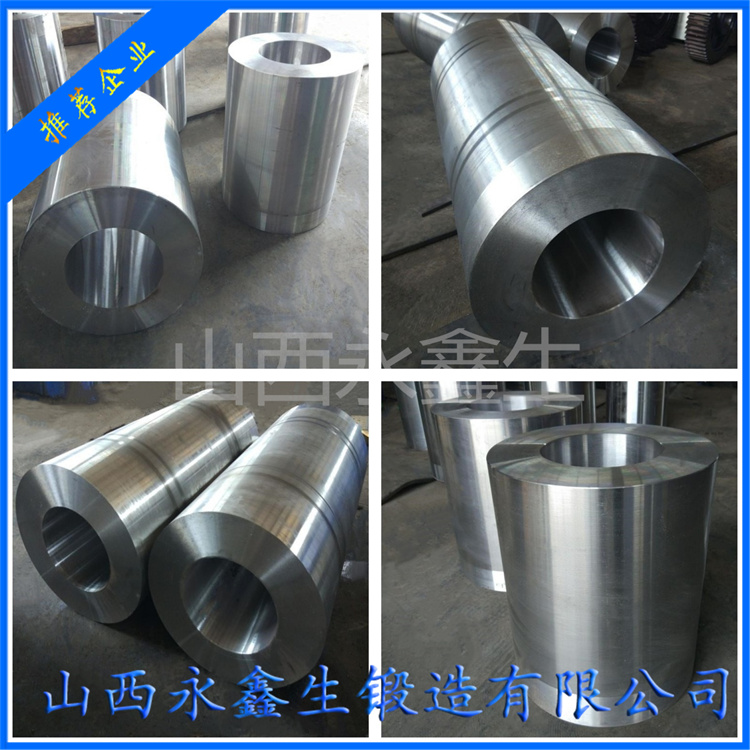

接下來,我需要了解筒體鍛件的成形制造技術(shù)包括哪些步驟和工藝。根據(jù)用戶提供的資料,主要分為自由鍛造、環(huán)軋、模鍛、熱處理與后續(xù)加工等步驟。現(xiàn)在我要逐一分析每個(gè)步驟的關(guān)鍵點(diǎn),并考慮是否有遺漏或需要補(bǔ)充的地方。首先是自由鍛造。自由鍛造包括鐓粗、拔長(zhǎng)、沖孔和芯軸拔長(zhǎng)。鐓粗是為了增加橫截面積,減少高度,這可能會(huì)影響材料的晶粒結(jié)構(gòu),需要控制變形量以避免開裂。拔長(zhǎng)是增加長(zhǎng)度,減少截面,可能需要多次操作,需要注意溫度控制,防止材料冷卻過快導(dǎo)致內(nèi)部應(yīng)力。沖孔形成內(nèi)孔,有實(shí)心沖子和空心沖子兩種方法,空心可能更省材料但操作復(fù)雜。芯軸拔長(zhǎng)用于擴(kuò)大內(nèi)孔,可能需要芯軸的尺寸和材料選擇,以及旋轉(zhuǎn)和進(jìn)給的控制。這里可能需要考慮芯軸的預(yù)熱,避免與工件溫差過大導(dǎo)致變形不均。然后是環(huán)軋技術(shù),分為徑向軋制和徑-軸向軋制。環(huán)軋可以提高材料利用率,改善機(jī)械性能。徑向軋制可能適用于較窄的環(huán)件,而徑-軸向軋制可以控制高度和直徑,適合更復(fù)雜的形狀。這里需要考慮軋制過程中的溫度控制,以及軋輥的設(shè)計(jì),確保均勻變形。此外,環(huán)軋后的冷卻方式可能影響殘余應(yīng)力和組織均勻性,是否需要后續(xù)熱處理?

模鍛部分,適用于批量生產(chǎn),模具設(shè)計(jì)是關(guān)鍵。需要考慮模具材料的高溫強(qiáng)度和耐磨性,以及模具的預(yù)熱,避免工件與模具接觸時(shí)降溫過快。模鍛后的脫模可能涉及頂出機(jī)構(gòu)的設(shè)計(jì),避免工件變形。另外,模鍛可能需要更多的潤(rùn)滑劑,以減少摩擦和模具磨損,但潤(rùn)滑劑的選擇需不影響材料性能。

熱處理和后續(xù)加工方面,正火、調(diào)質(zhì)等工藝需要根據(jù)材料類型調(diào)整參數(shù)。例如,不同鋼材的淬透性不同,冷卻介質(zhì)的選擇會(huì)影響最終性能。機(jī)械加工中的車削和鏜削需要考慮加工余量,如何在鍛造時(shí)預(yù)留足夠的余量,同時(shí)減少后續(xù)加工成本。無損檢測(cè)方面,除了超聲和射線,是否還有其他方法如磁粉或滲透檢測(cè),用于表面缺陷檢查?材料選擇方面,提到的低合金高強(qiáng)鋼、不銹鋼和高溫合金,可能需要補(bǔ)充具體的牌號(hào),例如SA-508 Gr.3用于核容器,304不銹鋼用于腐蝕環(huán)境,Inconel 718用于高溫。此外,材料預(yù)處理如煉鋼工藝(電渣重熔、真空脫氣)對(duì)純凈度的影響也很重要。質(zhì)量控制方面,除了尺寸和性能檢測(cè),是否還需要過程監(jiān)控,比如鍛造溫度、變形速率的實(shí)時(shí)控制?殘余應(yīng)力檢測(cè)方法,如X射線衍射或應(yīng)變片法,可能也需要提及。

在思考過程中,我可能會(huì)遺漏某些細(xì)節(jié),例如自由鍛造中的多次加熱對(duì)材料的影響,或者環(huán)軋中可能出現(xiàn)的橢圓度問題如何糾正。此外,不同制造技術(shù)之間的選擇依據(jù),比如生產(chǎn)批量、尺寸大小、成本因素等,可能需要進(jìn)一步分析。

例如,自由鍛造適合單件小批量,而模鍛適合大批量,但模具成本高。環(huán)軋則適合環(huán)形件,材料利用率高。用戶提到的“筒體”可能包括不同形狀,比如長(zhǎng)筒體可能需要分段鍛造然后焊接,但焊接處的性能如何處理?或者是否采用整體鍛造?這可能涉及到制造工藝的復(fù)雜性。另外,熱處理中的冷卻速率控制,例如正火后的空冷與調(diào)質(zhì)中的淬火介質(zhì)選擇,如何避免變形和開裂。可能還需要考慮回火脆性等問題,特別是對(duì)于厚壁筒體鍛件。在后續(xù)加工中,機(jī)械加工的精度要求,如何保證內(nèi)外圓的同軸度,可能需要使用數(shù)控機(jī)床或?qū)S霉ぱb。無損檢測(cè)的標(biāo)準(zhǔn),如ASME或ISO標(biāo)準(zhǔn),如何執(zhí)行驗(yàn)收。

總結(jié)來說,需要確保每個(gè)步驟的工藝參數(shù)合理,材料選擇恰當(dāng),質(zhì)量控制全面,才能制造出符合要求的筒體鍛件。可能還需要考慮環(huán)境因素,如鍛造過程中的氧化皮處理,環(huán)保措施等。此外,模擬技術(shù)的應(yīng)用,如有限元分析在鍛造過程模擬,預(yù)測(cè)變形和缺陷,優(yōu)化工藝參數(shù),這也是現(xiàn)代制造中的重要手段。