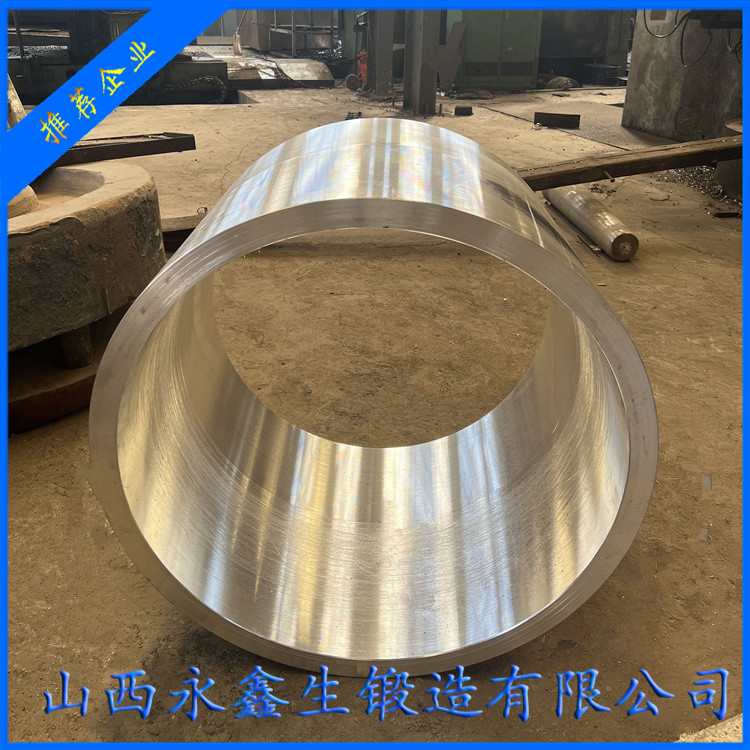

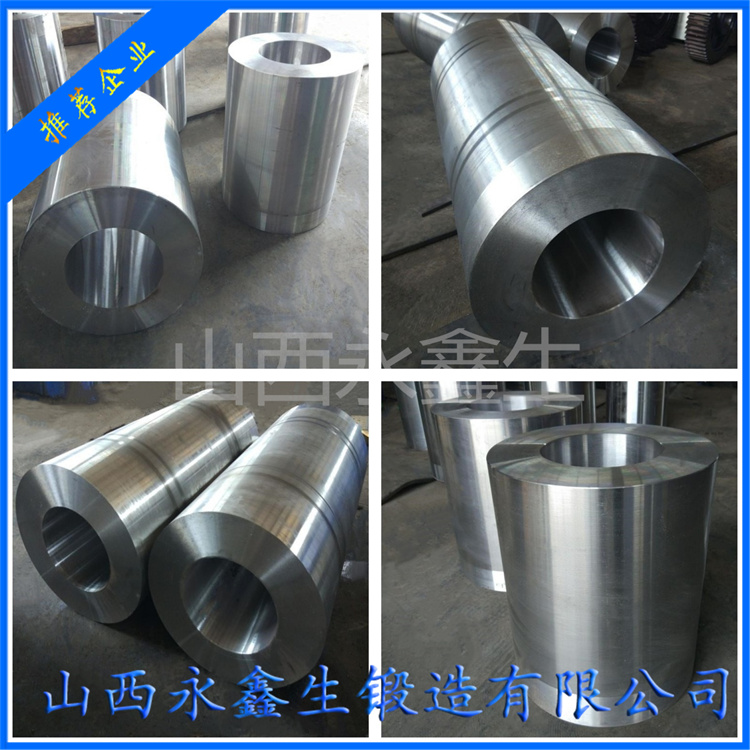

筒體鍛件的加工精度直接影響設備的密封性、承壓能力和使用壽命,其控制需貫穿整個生產流程。以下是關鍵環節的精度控制要點及方法:

1. 尺寸精度控制

1.1 直徑與圓度

控制標準:

直徑公差:通常為±0.1% D(D為公稱直徑),核電級要求±0.05% D。

圓度誤差:≤0.5mm(常規容器)或≤0.2mm(高壓/核電)。

控制措施:

鍛造階段:采用數控輾環機(徑軸向軋制),實時激光測徑反饋調整。

機加工階段:使用重型臥式車床(如SKODA W250),配備在線測量系統。

1.2 壁厚均勻性

控制標準:

壁厚公差:±1.5mm(常規)或±0.5mm(高精度需求)。

控制措施:

超聲波測厚儀(如Olympus 38DL)全圓周掃描,每30°取一個測量點。

偏心車削工藝:對鍛造偏心的筒體,先找正最小壁厚處作為基準。

2. 形位公差控制

2.1 直線度

要求:≤1mm/m(總長≤5mm)。

檢測方法:

光學準直儀或鋼絲拉線法(配合百分表)。

大型筒體可采用激光跟蹤儀(如Leica AT960)。

2.2 端面垂直度

要求:≤0.05mm/100mm(法蘭密封面要求更高)。

加工工藝:

立式車床(如TOS VTL1600)一次裝夾完成端面與內孔加工。

使用直角尺配合塞規檢測。

3. 表面質量控制

3.1 粗糙度

要求:

常規表面:Ra≤6.3μm。

密封面:Ra≤1.6μm(需鏡面車削或研磨)。

控制方法:

精車時采用CBN刀具,切削參數:

轉速:80-120r/min(大型筒體)

進給量:0.1-0.2mm/r

切削深度:0.2-0.5mm(精加工)

3.2 表面缺陷

控制標準:

不允許存在深度>0.5mm的劃痕或凹坑。

防護措施:

吊裝使用尼龍帶保護。

加工后涂防銹油+貼保護膜。

4. 關鍵配合部位精度

4.1 坡口加工

參數控制:

角度公差:±1°(如30°坡口需在29°-31°之間)。

鈍邊高度:1.5±0.2mm(自動化坡口機加工)。

4.2 法蘭止口

精度要求:

止口直徑公差:H7/h6配合。

螺栓孔位置度:≤Φ0.1mm(采用數控鉆模加工)。

5. 檢測技術應用

5.1 在線檢測

機床集成測量:

Renishaw測頭系統,實時補償刀具磨損誤差。

紅外熱像儀監控切削溫度(避免熱變形)。

5.2 離線檢測

三維掃描:

手持式激光掃描儀(如GOM ATOS)生成三維偏差色譜圖。

圓度儀檢測:

Taylor Hobson Talyrond 385,評估諧波成分。

6. 典型精度問題與對策

問題現象原因分析解決方案

橢圓度超差 鍛造殘余應力釋放不均 增加去應力退火+半精車后自然時效

軸向錐度 車床導軌與主軸不平行 使用尾座頂針+反向進刀補償

螺紋配合松動 刀具磨損導致螺距誤差 采用螺紋磨削替代車削

7. 特殊材料精度控制要點

不銹鋼筒體鍛件:

切削液選用高潤滑性配方(避免刀瘤)。

加工后需酸洗鈍化(消除應力集中點)。

鈦合金筒體:

強制風冷防止過熱變形。

進給量降低30%(相比碳鋼)。

8. 數字化控制趨勢

自適應加工系統:

基于力反饋的智能切削(如西門子840D sl CNC系統)。

數字孿生驗證:

通過ANSYS模擬加工變形,預補償工藝參數。

通過上述控制措施,可確保筒體鍛件達到以下典型精度水平:

核電筒體:圓度≤0.3mm,直線度≤2mm/10m

加氫反應器筒體:內徑公差±0.8mm,法蘭平面度≤0.05mm

實際生產中需根據材料特性、設備能力及工況要求動態調整精度控制策略。